Węgiel aktywny (AC) to materiał o wysokiej zawartości węgla, charakteryzujący się wysoką porowatością i zdolnością sorpcyjną, wytwarzany z drewna, łupin orzechów kokosowych, węgla, szyszek itp. AC jest jednym z często stosowanych adsorbentów w różnych gałęziach przemysłu do usuwania licznych zanieczyszczeń z wód i powietrza. Ponieważ AC jest syntetyzowany z produktów rolnych i odpadów, okazał się doskonałą alternatywą dla tradycyjnie stosowanych, nieodnawialnych i kosztownych źródeł. Do produkcji AC stosuje się dwa podstawowe procesy: karbonizację i aktywację. W pierwszym procesie prekursory poddaje się działaniu wysokich temperatur, od 400 do 850°C, w celu usunięcia wszystkich lotnych składników. Wysoka temperatura usuwa z prekursora wszystkie składniki niewęglowe, takie jak wodór, tlen i azot w postaci gazów i smoły. W tym procesie powstaje węgiel aktywny o wysokiej zawartości węgla, ale małej powierzchni właściwej i porowatości. Natomiast drugi etap obejmuje aktywację wcześniej zsyntetyzowanego węgla aktywnego. Zwiększenie rozmiaru porów podczas procesu aktywacji można podzielić na trzy kategorie: otwieranie wcześniej niedostępnych porów, tworzenie nowych porów poprzez selektywną aktywację i poszerzanie istniejących porów.

Zazwyczaj do aktywacji w celu uzyskania pożądanej powierzchni i porowatości stosuje się dwa podejścia – fizyczne i chemiczne. Aktywacja fizyczna polega na aktywacji zwęglonego węgla za pomocą gazów utleniających, takich jak powietrze, dwutlenek węgla i para wodna w wysokich temperaturach (od 650 do 900°C). Dwutlenek węgla jest zazwyczaj preferowany ze względu na swoją czystość, łatwość obsługi i kontrolowany proces aktywacji w temperaturze około 800°C. Wysoką jednorodność porów można uzyskać za pomocą aktywacji dwutlenkiem węgla w porównaniu z parą wodną. Jednakże w przypadku aktywacji fizycznej para wodna jest znacznie preferowana w porównaniu z dwutlenkiem węgla, ponieważ można uzyskać AC o stosunkowo dużej powierzchni. Ze względu na mniejszy rozmiar cząsteczek wody, jej dyfuzja w strukturze węgla zachodzi wydajnie. Stwierdzono, że aktywacja parą wodną jest około dwa do trzech razy wyższa niż aktywacja dwutlenkiem węgla o tym samym stopniu konwersji.

Natomiast podejście chemiczne polega na zmieszaniu prekursora z aktywatorami (NaOH, KOH, FeCl3 itp.). Aktywatory te działają zarówno jako utleniacze, jak i odwadniacze. W tym podejściu karbonizacja i aktywacja przebiegają jednocześnie w stosunkowo niższej temperaturze, wynoszącej 300-500°C, w porównaniu z podejściem fizycznym. W rezultacie następuje rozkład pirolityczny, a następnie ekspansja ulepszonej struktury porowatej i wysoka wydajność węgla. Głównymi zaletami podejścia chemicznego w porównaniu z podejściem fizycznym są niskie wymagania temperaturowe, struktury o dużej mikroporowatości, duża powierzchnia właściwa oraz zminimalizowany czas reakcji.

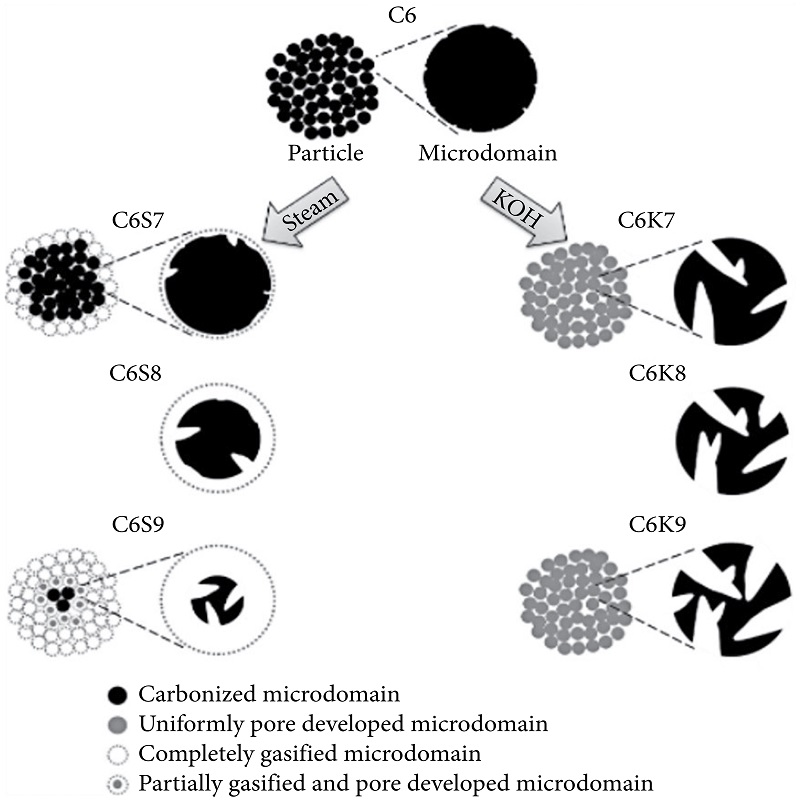

Przewagę metody aktywacji chemicznej można wyjaśnić na podstawie modelu zaproponowanego przez Kima i jego współpracowników [1], zgodnie z którym w AC znajdują się różne kuliste mikrodomeny odpowiedzialne za powstawanie mikroporów. Z drugiej strony, w obszarach międzymikrodomenowych rozwijają się mezopory. Eksperymentalnie utworzyli oni węgiel aktywny z żywicy fenolowej poprzez aktywację chemiczną (z użyciem KOH) i fizyczną (z użyciem pary wodnej) (rysunek 1). Wyniki pokazały, że AC syntetyzowany przez aktywację KOH posiadał dużą powierzchnię 2878 m2/g w porównaniu do 2213 m2/g w przypadku aktywacji parowej. Ponadto stwierdzono, że inne czynniki, takie jak wielkość porów, powierzchnia, objętość mikroporów i średnia szerokość porów były lepsze w warunkach aktywacji KOH w porównaniu z aktywacją parową.

Różnice pomiędzy AC przygotowanym w wyniku aktywacji parą wodną (C6S9) i aktywacją KOH (C6K9), wyjaśnione na podstawie modelu mikrostruktury.

W zależności od wielkości cząstek i metody przygotowania, AC można podzielić na trzy typy: AC w postaci granulatu, AC granulowany i AC kulkowy. AC w postaci granulatu powstaje z drobnych granulek o wielkości 1 mm i średniej średnicy w zakresie 0,15–0,25 mm. AC granulowany charakteryzuje się stosunkowo większym rozmiarem i mniejszą powierzchnią zewnętrzną. AC granulowany jest stosowany w różnych zastosowaniach w fazie ciekłej i gazowej, w zależności od stosunku wymiarów. Trzecia klasa: AC kulkowy jest zazwyczaj syntetyzowany z paku naftowego o średnicy od 0,35 do 0,8 mm. Charakteryzuje się wysoką wytrzymałością mechaniczną i niską zawartością pyłu. Ze względu na swoją kulistą strukturę jest szeroko stosowany w zastosowaniach w złożu fluidalnym, takich jak filtracja wody.

Czas publikacji: 18 czerwca 2022 r.