Proces przetwarzania węgla aktywnego zazwyczaj polega na karbonizacji, a następnie aktywacji materiału węglowego pochodzenia roślinnego. Karbonizacja to obróbka cieplna w temperaturze 400–800°C, która przekształca surowce w węgiel poprzez minimalizację zawartości substancji lotnych i zwiększenie zawartości węgla w materiale. Zwiększa to wytrzymałość materiału i tworzy początkową porowatą strukturę, niezbędną do aktywacji węgla. Dostosowanie warunków karbonizacji może znacząco wpłynąć na produkt końcowy. Wyższa temperatura karbonizacji zwiększa reaktywność, ale jednocześnie zmniejsza objętość porów. To zmniejszenie objętości porów jest spowodowane wzrostem kondensacji materiału w wyższych temperaturach karbonizacji, co prowadzi do wzrostu wytrzymałości mechanicznej. Dlatego tak ważne jest, aby dobrać odpowiednią temperaturę procesu w oparciu o pożądany produkt karbonizacji.

Tlenki te dyfundują z węgla, powodując częściowe zgazowanie, które otwiera wcześniej zamknięte pory i dodatkowo rozwija wewnętrzną porowatą strukturę węgla. Podczas aktywacji chemicznej węgiel poddaje się reakcji w wysokich temperaturach z czynnikiem odwadniającym, który usuwa większość wodoru i tlenu ze struktury węgla. Aktywacja chemiczna często łączy etap karbonizacji i aktywacji, ale te dwa etapy mogą nadal przebiegać oddzielnie, w zależności od procesu. Przy użyciu KOH jako chemicznego czynnika aktywującego stwierdzono duże powierzchnie właściwe przekraczające 3000 m2/g.

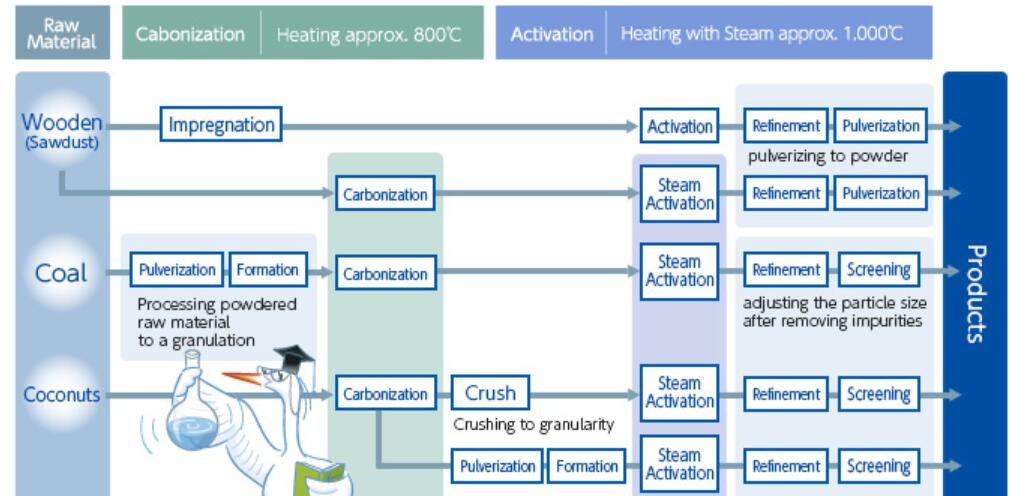

Węgiel aktywowany z różnych surowców.

Oprócz tego, że węgiel aktywny jest adsorbentem wykorzystywanym do wielu różnych celów, można go wytwarzać z wielu różnych surowców, co czyni go niezwykle wszechstronnym produktem, który można wytwarzać w wielu różnych obszarach, w zależności od dostępności surowca. Niektóre z tych materiałów obejmują skorupy roślin, pestki owoców, materiały drzewne, asfalt, węgliki metali, sadzę, złom odpadowy ze ścieków i odpady polimerowe. Różne rodzaje węgla, które już istnieją w formie 5-węglowej o rozwiniętej strukturze porów, można poddać dalszej obróbce w celu uzyskania węgla aktywnego. Chociaż węgiel aktywny można wytwarzać z niemal każdego surowca, najbardziej opłacalne i przyjazne dla środowiska jest wytwarzanie węgla aktywnego z materiałów odpadowych. Wykazano, że węgle aktywne produkowane z łupin orzechów kokosowych charakteryzują się dużą objętością mikroporów, co czyni je najczęściej stosowanym surowcem w zastosowaniach wymagających wysokiej zdolności adsorpcyjnej. Trociny i inne materiały z odpadów drzewnych również zawierają silnie rozwinięte struktury mikroporowate, które dobrze sprawdzają się w adsorpcji z fazy gazowej. Produkcja węgla aktywnego z pestek oliwek, śliwek, moreli i brzoskwiń pozwala uzyskać wysoce jednorodne adsorbenty o znacznej twardości, odporności na ścieranie i dużej objętości mikroporów. Złom PVC można aktywować, usuwając wcześniej HCl, co prowadzi do powstania węgla aktywnego, który jest dobrym adsorbentem błękitu metylenowego. Węgle aktywne wytwarzano nawet ze złomu opon. Aby rozróżnić szeroką gamę możliwych prekursorów, konieczna jest ocena uzyskanych właściwości fizycznych po aktywacji. Przy wyborze prekursora istotne są następujące właściwości: powierzchnia właściwa porów, objętość porów i rozkład objętości porów, skład i wielkość granulek oraz struktura chemiczna/charakter powierzchni węgla.

Wybór odpowiedniego prekursora do odpowiedniego zastosowania jest niezwykle ważny, ponieważ zróżnicowanie materiałów prekursorowych pozwala kontrolować strukturę porów węgla. Różne prekursory zawierają różną ilość makroporów (> 50 nm), które determinują ich reaktywność. Te makropory nie są efektywne w adsorpcji, ale ich obecność umożliwia tworzenie większej liczby kanałów do tworzenia mikroporów podczas aktywacji. Ponadto makropory zapewniają więcej ścieżek dla cząsteczek adsorbatu, aby mogły dotrzeć do mikroporów podczas adsorpcji.

Czas publikacji: 01-04-2022